От ручного труда к автоматизированному производству: как на Урале делали гвозди

Прослеживая историю становления метизной промышленности, можно увидеть, как менялась экономика в целом и жизнь рабочих в частности, и какой скачок совершило машиностроение за несколько сотен лет.

Метизы: гвозди, крепежные изделия и проволока, изготавливались с давних времен. Уже в 16 веке появляются первые упоминания о приспособлениях для кустарного производства проволоки.

Шли годы, и рынки требовали все больших объемов метизной продукции. Производство нуждалось в модернизации, и вот на смену ручному изготовлению метизов пришло машинное. Выпуском продукции начали заниматься гигантские, практически полностью автоматизированные предприятия. Но, обо всем по порядку.

Российская империя: переход от кустарного производства гвоздей к автоматизированному

Метизное производство зародилось с изготовления знакомого всем гвоздя.

Российская империя отставала в освоении промышленного изготовления метизов от Америки приблизительно на полвека. Из-за этого проволоку импортировали из США, она поступала на российские мануфактуры. Там из нее кустарным образом делали гвозди.

В России метизное производство одним из первых зародилось на Урале, на Ревдинском заводе, известном сегодня как НЛМК-Урал. Развитие метизной промышленности здесь во многом шло на опережение. Именно здесь, говорят краеведы, гвозди впервые произвели машинным методом.

Как и везде, изготовление метизов в Ревде начиналось с кустарного производства кованых гвоздей, там же, как рассказывают краеведы, были изготовлены первые на Урале гвозди, произведенные промышленным методом, что ознаменовало скачок в развитии метизной отрасли.

В 1869 году, когда в Риге был построен один из первых в России гвоздильно-проволочных заводов, Ревдинский завод выпускал гвозди уже более 9 лет. Как рассказывают представители музея «Демидов-центр», в архивных документах, где описывается история Ревдинского завода, содержатся следующие данные: «в 1860 году из пудлинговаго железа выделано гвоздей 1981 пуд, в 1861 году - 2245 пуд».

Изготовлением гвоздей в то время занимались шпикари. Их труд был весьма непростым, они посвящали своему ремеслу практически все время, рабочий день длился с 4 утра до 7 вечера. Гвозди в 1860-е годы ковали вручную: в одной руке шпикарь держал молот, в другой – железный прут. Работа шла семь дней в неделю. Так продолжалось вплоть до 1920 года – тогда на Ревдинском заводе стартовало автоматизированное изготовление гвоздей.

1920 г. Сплав и обработка леса у заводской плотины

Вид внутри заводской ограды и депо

Метизное производство на Урале в годы СССР

В 1925 - 1930 гг. началось активное развитие механизированного метизного производства. В это же время завод был отдан в концессию английскому акционерному обществу «Лена Голдфилдс», это стало первым этапом стремительного развития метизного производства в Ревде. Концессионеры построили новые волочильный и гвоздильный цеха, а в 1929 году основали оцинковальный цех и внедрили оцинкование железной проволоки гальваническим способом.

Только с 1927 по 1928 гг. завод произвел 1822 тонны гвоздей. В то время в штате предприятия было около полутора тысяч рабочих. В годы первых пятилеток главными видами продукции Ревдинского завода стали катанка, проволока и гвозди.

Гвозди и крепежные изделия делались из проволоки, ее производство – первый этап изготовления данной продукции.

В то время проволоку изготавливали с использованием кислоты, которая применялась для очистки металла от окалины и ржавчины. Процесс проходил в травильном отделении, где поверхность катанки и оттоженной проволоки обрабатывали в растворе серной кислоты.

Затем шел процесс волочения, где под давлением изделию придавалась необходимая толщина.

Травильное отделение волочильного цеха

Мелкий стол волочильного цеха

Гвоздильный цех размещался в низких зданиях с очень старыми гвоздильными станками (хлопушами). Заводской транспорт состоял из нескольких узкоколейных паровозов с небольшими вагонетками.

Гвозди производились диаметром от 0,8 до 6,0 мм и длиной от 8 до 200 мм на гвоздильных автоматах, которых в цехе ревдинского завода было установлено более 200 единиц. Работа этого оборудования сопровождается сильным шумом и вибрацией.

Крепежные изделия производились методом холодной высадки с последующей накаткой резьбы на автоматах-комбайнах и поточных линиях.

Гвоздильный цех в 1927-1928 годы произвел 1822 тонны гвоздей

Следующим этапом развития стала эвакуация в Ревду в 1941 году метизного производства днепропетровского завода «Красный профинтерн».

Благодаря героическому труду работников завода в годы ВОВ производство метизов на заводе выросло в 1,4 раза. В то время выпускалось 650 наименований продукции.

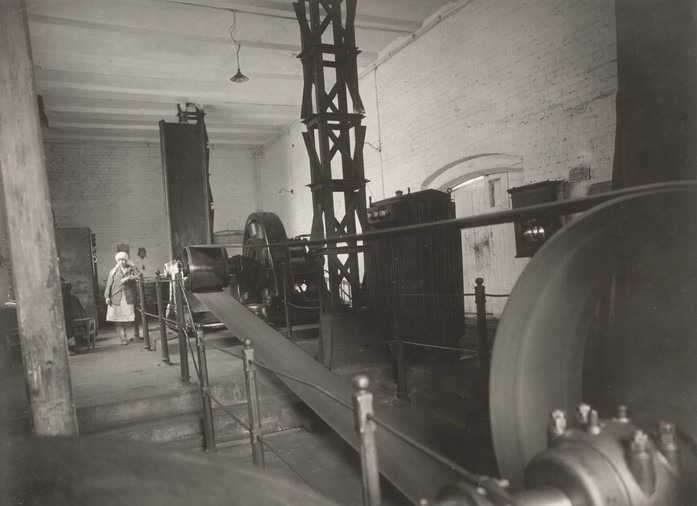

Гидроэлектростанция

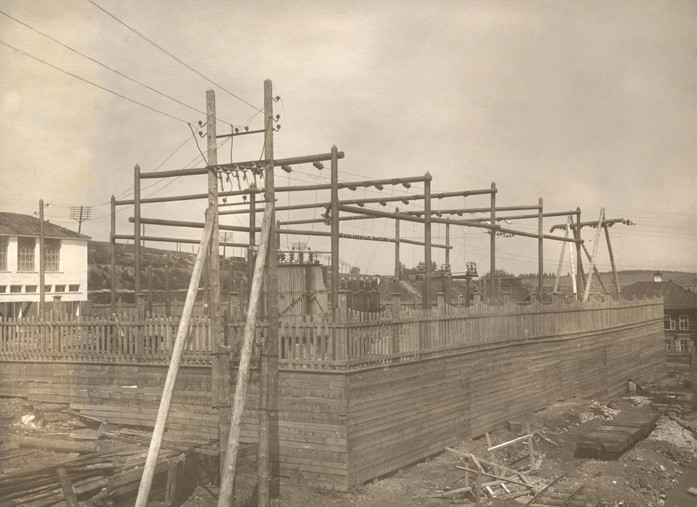

Главная заводская электроподстанция

В послевоенные годы началась активная реконструкция производственных мощностей, оснащение метизного производства новым оборудованием для изготовления проволоки, гвоздей и шурупов.

Так в 1949 г. был построен новый сталепроволочный цех, внедрены сборные волоки, работающие в режиме гидравлического трения. Лицензия на производство проволоки по технологии завода была продана Венгерской народной республике.

В 1951 году на заводе появился новый оцинковальный цех, а в 1953 г. – крупнейший в стране гвоздильный цех, мощностью 65 тыс. тонн в год. Шло расширение и совершенствование производства.

В 1980-ых в шурупном цехе была освоена линия гальванического покрытия изделий (одна из первых в России). Каждый пятый гвоздь, произведенный в СССР в начале 80-х годов, был изготовлен в Ревде. Продукция завода шла на экспорт в Германию, Великобританию, Грецию и Болгарию. С развитием новых видов крепежа предприятие поставляло на рынок самонарезающие шурупы в объеме семь-восемь тонн в месяц.

Мощности и особенности современного производства метизов

Преемником ревдинского завода по производству метизов стало предприятие НЛМК-Метиз, расположенное в Березовском, на котором и сегодня работают представители заводских династий из Ревды.

Сталепроволочный цех

Цех крепежных изделий

В 2004 году в Березовском на тогда еще Уральском заводе прецизионных сплавов (УЗПС) было организовано новейшее в России производство метизной продукции.

В 2008 г. Группа НЛМК, под управлением которой находится предприятие НЛМК-Урал (бывший Ревдинский завод), приобрела производственную площадку УЗПС, на базе которой начал свое развитие завод НЛМК-Метиз, ставший крупнейшим метизным предприятием в Европе, созданным с нуля. Это стало возможно благодаря полному обновлению парка оборудования, которое активно шло с 2004 года.

Сейчас в состав завода НЛМК-Метиз входят три производственных цеха: сталепроволочный цех, самый мощный в России гвоздильный цех и цех крепежных изделий – крупнейший в стране. Это позволяет предприятию выпускать широкий ассортимент саморезов, востребованность которых на рынке превышает спрос на гвозди и шурупы.

Гвоздильный цех выпускает около 3 тыс. тонн гвоздей в месяц

В настоящее время НЛМК-Метиз входит в тройку крупнейших производителей низкоуглеродистой метизной продукции в России - доля на рынке превышает 20%. На предприятии освоено 885 типоразмеров и видов метизов. Производственные мощности завода позволяют выпускать 0,56 млн тонн метизной продукции в год. Эти объемы обеспечивают всего лишь 660 сотрудников, что показывает, насколько за последние 60-70 лет возросла производительность труда.

Сегодня предприятие НЛМК-Метиз – образец безопасного и автоматизированного производства, на котором создаются и поддерживаются комфортные условия труда: регулярно закупается новая техника и оборудование, которое облегчает труд работников, обновляется аспирационная система, что поддерживает чистоту воздуха в цехах, контролируется качество освещения на рабочих местах. Готовая продукция упаковывается автоматически, что ускоряет отгрузку заказчику и улучшает уровень сервиса.

Линия упаковки

Цех готовой продукции

Обратившись к истории метизов, мы видим, что привычный для всех нас гвоздь или проволока проходят длинный путь от куска металла до готового изделия. В этом процессе задействован большой человеческий труд и сложное оборудование.

С совершенствованием технологий меняется и внешний вид метизов, свойства которых улучшаются, отвечая современным требованиям. Процесс изготовления крепежных изделий претерпел существенные изменения, однако метизы остаются востребованной продукцией и по сей день.