Завод размером с холодильник: уральцы разработали станок для изготовления электронных плат

Про удивительные нюансы разработки уральских инженеров — прототипа станка для автоматического изготовления электронных плат — его разработчики рассказали в эксклюзивном интервью DK.RU.

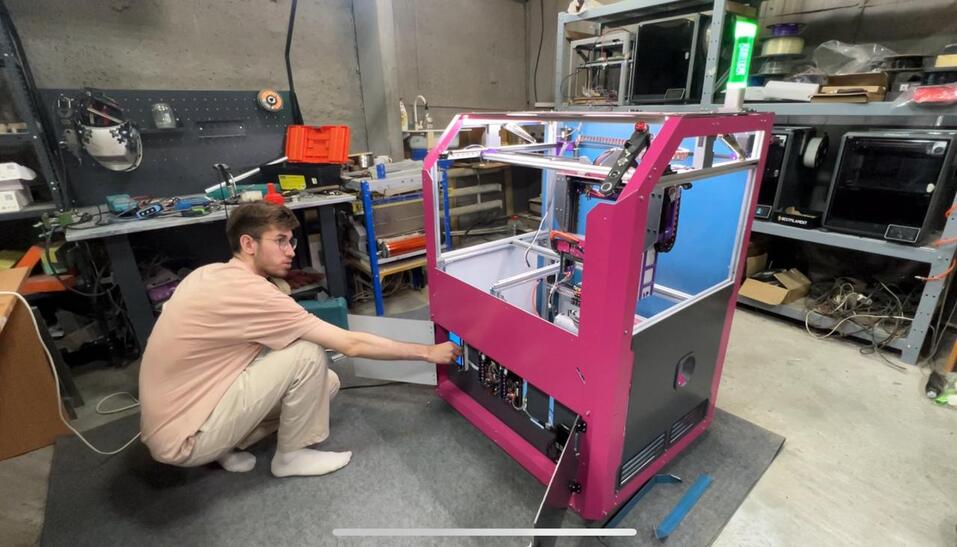

На выставке ИННОПРОМ-2025 показали разработку уральских инженеров — прототип станка для автоматического изготовления электронных плат. Габариты устройства сопоставимы с размером бытового прибора — стиральной машины или холодильника.

О том, как работает мини-завод, DK.RU рассказал директор Gesti.tech, руководитель проекта Сергей Шевцов.

— Мы разработали станок полного цикла для создания плат. Это компактное автономное решение, которое позволяет производить прототипы плат прямо на месте без необходимости обращаться на сторонние заводы. Вы лишь загружаете материалы и вводите задание, а на выходе получаете готовую плату с нужными характеристиками.

Аналоги существуют?

— Прямых аналогов нашему станку нет. Есть либо сильно упрощенные версии с ограниченным функционалом, либо крупные конвейерные линии промышленного уровня, которые стоят сотни миллионов и занимают тысячи квадратных метров. Например, если взять типовую производственную линию из Китая для изготовления печатных плат, то она обойдется примерно в 300 млн руб. и займет около 300-400 кв. м.

В каких сферах он может использоваться?

— Сфера применения практически безгранична, потому что сегодня электроника везде: в телефонах, телевизорах, микрофонах, автомобилях, бытовой технике. Устройство подходит для исследовательских центров, университетов, конструкторских бюро, а также для решения отдельных производственных задач на предприятиях.

Если, например, в лаборатории или компании сломался какой-то элемент и нужна замена платы — не нужно ждать неделю-две, пока ее напечатают на заводе. Можно изготовить новую плату на месте за считаные часы.

Сколько времени занимает производство одной платы?

— Цикл занимает примерно 4–5 часов. Это очень быстро, учитывая, что изготовление платы на заводе в среднем занимает около 10 дней, особенно если это единичный прототип. Мы не конкурируем с крупносерийным заводским производством, где речь идет о тысячах экземпляров. Но когда речь о мелкосерийных партиях или разовых прототипах, наш станок обгоняет завод по скорости и гибкости.

Выходит, ваш станок нужен для стартапов и тех, кто только начинает производство?

— Стартапам, малым компаниям, вузам, военным подразделениям, где требуется что-то адаптировать, решить задачу быстрого перехода от идеи к работающему прототипу.

На вопрос о комплектующих и расходных материалах DK.RU ответил главный инженер и технический директор компании Gesti.tech Артем Сологуб.

— На сегодняшний день мы уже используем множество отечественных материалов и механизмов. Сейчас мы активно движемся к тому, чтобы заменить и электронную часть на российские аналоги: микроконтроллеры, направляющие и другие компоненты. Мы познакомились с рядом отечественных производителей и это дает нам возможности для дальнейшей локализации. В первом прототипе мы не смогли реализовать это полностью из-за ограниченного бюджета: все-таки российские компоненты зачастую дороже китайских. Но и с точки зрения интересов заказчиков, и по личным мотивам мы стремимся к максимальной степени импортозамещения.

В процессе создания прототипа наверняка возникло много новых идей. Как вы оцениваете перспективы развития конструкции?

— Мы уже понимаем, что устройство будет доработано. Это позволит нам, во-первых, сократить количество механизмов, упростить конструкцию — а значит, повысить ее надежность. Есть такая поговорка: не ломается та деталь, которой нет. Это именно наш случай. Упрощение конструкции даст сразу несколько преимуществ: снижение стоимости, рост надежности, улучшение качества, и, возможно, даже более компактные габариты в будущих версиях.

А как обстоят дела с заботой об экологии? Ведь вы работаете с медью, с химическими растворами: наверняка возникают вопросы утилизации и фильтрации.

— Вы правы, такие вопросы действительно есть. На стадии прототипа мы пока не фокусировались на экологической составляющей. Но в следующих версиях у нас запланирован модульный подход. Будет возможность объединять несколько станков в линию для ускорения процессов, а также использовать дополнительный блок экологической очистки. В этом модуле будет реализована рекуперация — например, восстановление меди из растворов с помощью электроосаждения, чтобы использовать химикаты повторно. Также в нем будут установлены воздушные фильтры и системы фильтрации воды. Все это позволит свести выбросы к минимуму и повысить экологичность процесса.

Сколько еще потребуется времени и инвестиций, чтобы довести станок до серийного производства?

— Сейчас мы подали заявку на грант Фонда содействия инновациям на сумму 5 млн руб. Первый прототип мы изготовили на грант в 1 млн руб. Чтобы довести продукт до уровня, когда его можно будет поставить на поток (то есть чтобы станок можно было собрать, упаковать в коробку, отправить заказчику, и он сразу начал работать «из коробки» без дополнительной настройки), потребуется минимум 50 млн руб.

Сколько будет стоить один станок и где он может применяться?

— Стоимость одного станка, по предварительным расчетам, будет начинаться от 5 млн руб. Это, по сути, цена хорошего автомобиля, но с гораздо большим потенциалом для бизнеса и научных задач.

Отметим, что на стенде Gesti.tech побывали врио губернатора Свердловской области Денис Паслер и глава Екатеринбурга Алексей Орлов. Разработка уже заинтересовала отечественных производителей электроники, представителей крупных корпораций и образовательных центров.

Ранее DK.RU писал о том, что предприниматель-спортсмен Кирилл Чижов запустил производство одежды с использованием медной нити. Сейчас его носки и термобелье поставляются в Роскосмос.

Читайте также на DK.RU: Сбер на Иннопроме представил инновации для бизнеса и повседневной жизни.